São muitos os materiais da alvenaria e de que elas podem ser feitas. Os mais comuns e mais utilizados são os tijolos, blocos cerâmicos e blocos de concreto, que serão denominados a partir de agora de componentes da alvenaria. É sobre estes que falaremos a seguir.

Tijolos

Tijolo é um componente para alvenaria em formato de paralelepípedo, feito com argila e queimado em forno, apresentando coloração avermelhada. As fábricas onde os tijolos são produzidos são chamadas olarias.

O tijolo é caracterizado também por ser de dimensões pequenas e de peso reduzido, podendo ser seguro e elevado com apenas uma das mãos, como você pode ver no desenho ao lado. Já para o bloco, como será visto em seguida, são necessárias as duas mãos para levantá-lo.

Há dois tipos de tijolos: o maciço e o furado

O tijolo maciço (também chamado tijolo comum) é compacto, sem furos, apresentando normalmente um rebaixo em uma de suas faces, como é visto no desenho. A norma brasileira recomenda dois padrões de dimensões, como pode ser visto na tabela a seguir. Entretanto, as olarias normalmente fabricam e comercializam tijolos com dimensões variando em torno de 5 x 19 x 9 cm. A norma estabelece também resistências mínimas que os tijolos maciços devem ter, dividindo-os em três categorias, como mostra a tabela a seguir.

Dimensões de tijolos maciços recomendadas pela Norma Brasileira (em mm)

| Comprimento (C) | Largura (L) | Altura (H) |

| 190 | 90 | 57 |

| 190 | 90 | 90 |

Resistência mínima à compressão de tijolos maciços, recomendada pela Norma Brasileira

| Categoria | Resistência à compressão (Mpa) |

| A | 1,5 |

| B | 2,5 |

| C | 4,0 |

Visualmente não devem apresentar trincas, quebras, deformações e irregularidades na superfície, e devem ter cor uniforme.

O tijolo furado possui furos perpendiculares a uma de suas faces, como pode ser visto no desenho a seguir. São também de dimensões e pesos relativamente pequenos, podendo ser manuseados com apenas uma das mãos. A norma brasileira inclui os tijolos furados dentro de uma denominação mais geral, que é a dos blocos cerâmicos, que será vista a seguir. O nome “tijolo furado” é um nome que vem da prática e serve para designar blocos cerâmicos de pequenas dimensões.

Blocos cerâmicos

Os blocos cerâmicos, assim como os tijolos furados, são também fabricados de argila e queimados em forno, possuindo furos perpendiculares a uma de suas faces.

Podem ser de dois tipos: de vedação (que devem ser assentados com os furos na horizontal) e estruturais (assentados com os furos na vertical). Os estruturais são mais resistentes e podem ser utilizados em alvenaria estrutural.

Importante

Quando a alvenaria é estrutural, a especificação do tipo de bloco a ser usado e de sua resistência têm que estar definidos no projeto, feito por empresas ou profissionais especializados.

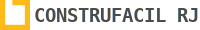

As tabelas a seguir mostram as classificações e tipos de blocos cerâmicos quanto à resistência e quanto às dimensões. Na tabela que mostra a resistência, os blocos correspondentes à classe 10 (resistência até 1,0 Mpa) são os correspondentes aos tijolos furados, de uso mais comum.

Classificação dos blocos cerâmicos quanto à resistência à compressão

| Classe | 10 | 15 | 25 | 45 | 60 | 70 | 100 |

| Resistência à Compressão | 1,0 | 1,5 | 2,5 | 4,5 | 6,0 | 7,0 | 10,0 |

Os blocos visualmente não devem apresentar defeitos tais como trincas, quebras, empenamentos ou furos. Devem constar também na superfície do bloco: nome do fabricante, cidade de sua fabricação e as dimensões em centímetros.

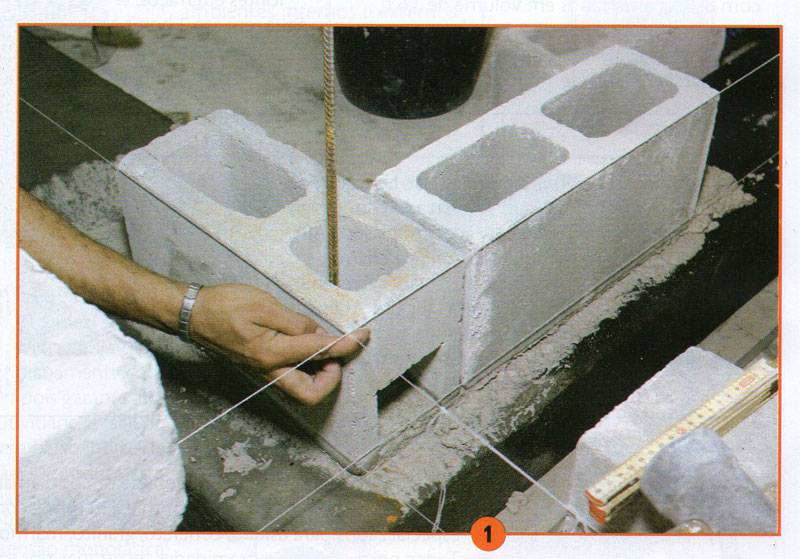

Blocos de concreto

São blocos feitos de concreto, normalmente moldados em fôrmas metálicas, adequadamente adensados e curados, para

garantir sua forma e suas propriedades, principalmente a resistência. A diferença entre o concreto usado para os blocos e o usado para estrutura dos edifícios é que, para os blocos de concreto, as britas são menores. Os blocos de concreto são em geral mais resistentes que os blocos cerâmicos, sendo que sua resistência mínima à compressão deve ser de 2,0 Mpa, conforme a norma brasileira.

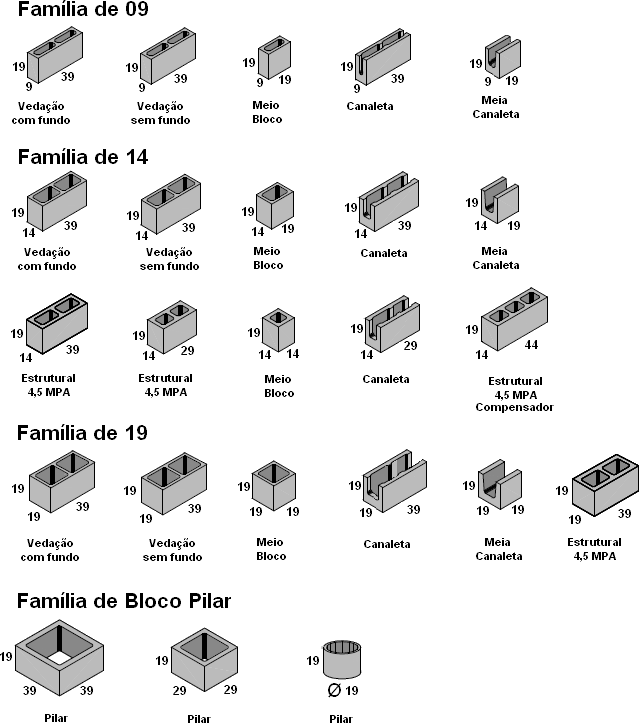

Os blocos de concreto (também chamado de bloco de cimento) são vazados, isto é, possuem furos, devendo ser assentados com os furos na vertical. São classificados da seguinte forma:

- Bloco de concreto estrutural;

- Bloco de concreto de vedação.

São produzidos e comercializados em diversos tamanhos e tipos, conforme mostra a figura acima (fonte: www.glasser.com.br).

A argamassa

As argamassas são materiais compostos, semelhantes ao concreto, ou seja, são feitas da mistura de outros materiais: cimento ou cal ou ambos + areia.

Sua função na alvenaria é muito importante, pois é a argamassa que liga os tijolos ou blocos de concreto, funcionando como cola e garantindo a resistência e as demais propriedades do conjunto.

Para isso a argamassa deve ter as seguintes características:

- Deve ser fácil de aplicar, uma vez que cada tijolo ou bloco é assentado um por um, manualmente, sendo que as juntas entre eles devem ficar bem preenchidas. Deve ter, portanto, trabalhabilidade;

- Deve adquirir alguma resistência rapidamente, para que a parede possa ser erguida em algumas horas e possa permanecer de pé, sem cair ou entortar;

- Ao endurecer, deve ter resistência e durabilidade suficientes para suportar os esforços que atuarão na parede ao longo da vida útil do edifício.

É em função dessas características que deve ser determinado o traço da argamassa. A palavra “traço”, assim como para o concreto, designa a proporção entre os materiais que comporão a argamassa.

Normalmente se utiliza a argamassa chamada “mista”, isto é, com cimento e cal, mais a areia. A função de cada material será explicada a seguir.

A cal é um aglomerante, assim como o cimento. Misturada com água forma uma pasta que endurece depois de um certo tempo, funcionando como cola entre os componentes envolvidos por ela. A diferença com o cimento é que a reação química que faz a cal endurecer é muito mais lenta, pois acontece entre a cal e o gás carbônico da atmosfera, o que pode demorar vários dias, ou mesmo meses, para se completar. Como a alvenaria precisa ter resistência rapidamente, coloca-se o cimento, que em poucas horas começa a endurecer.

Uma argamassa só com cimento e areia seria muito resistente mas não teria trabalhabilidade para ser usada em alvenaria. Além disso, como a cal também contribui para a resistência ao longo do tempo, a quantidade de cimento na argamassa pode ser reduzida, barateando seu custo.

Para argamassa de alvenaria, normalmente, utiliza-se uma proporção entre aglomerantes (cimento + cal) e areia de 1:3, ou seja, uma parte de (cimento + cal) e mais 3 partes de areia, em volume. A proporção entre cimento e cal pode ser de 1:2, ou seja, uma parte de cimento para duas de cal. A cal de que estamos falando aqui é a cal hidratada, isto é, aquela que é vendida ensacada, em pó, pronta para ser utilizada.

Assim, podem ser utilizados os seguintes traços, para alvenarias de vedação, ou seja, aquelas que não têm função estrutural:

1:2:9 ou 1:2/9, que significa: uma parte de cimento, duas de cal e nove de areia em volume;

1:3:12 ou 1:3/12, que significa: uma parte de cimento, três de cal e doze de areia em volume.

A água deve ser colocada meio “a gosto”, tentando chegar numa quantidade certa para dar a melhor trabalhabilidade possível.

ATENÇÃO:

Se a alvenaria for estrutural, o traço da argamassa deve estar especificado no projeto.

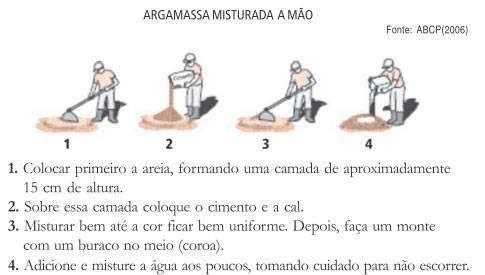

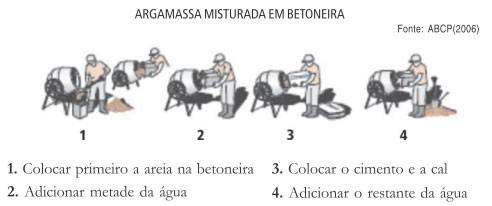

A argamassa pode ser feita à mão ou na betoneira, e ambos os processos são semelhantes ao do concreto.

Argamassas com materiais alternativos e argamassas industrializadas

É possível também usar materiais locais alternativos na argamassa, dependendo da região. Há lugares, por exemplo, em que se usa o saibro, que é um tipo de solo, na argamassa.

Tem crescido também o uso de argamassas industrializadas, isto é, argamassas que já vêm prontas e ensacadas, em forma de pó, como se fosse cimento, devendo somente ser adicionada a elas a água, para serem utilizadas na obra.

Estocagem dos materiais de alvenaria

A areia deve ser estocada, de preferência, sempre no mesmo local, pois a camada que fica em contato com o solo é perdida. Mantendo-se a areia sempre na mesma área, será perdida somente uma primeira camada. Para isso o local de estoque de areia deve ser planejado, pois ao mesmo tempo em que deve ser acessível para a descarga (pois a areia chegará à obra em caminhão basculante) deve também facilitar o transporte para onde será fabricada a argamassa.

Os tijolos e blocos de concreto devem ser estocados o mais próximo possível das paredes que serão executadas, em pilhas de no máximo 1,80 m de altura. Se for época de chuvas, devem ser cobertos com lona plástica ou outro material similar impermeável, para evitar que fiquem excessivamente úmidos, o que pode prejudicar o assentamento.

Excelente ! Informações claras e bem completas!