Dosagem do concreto

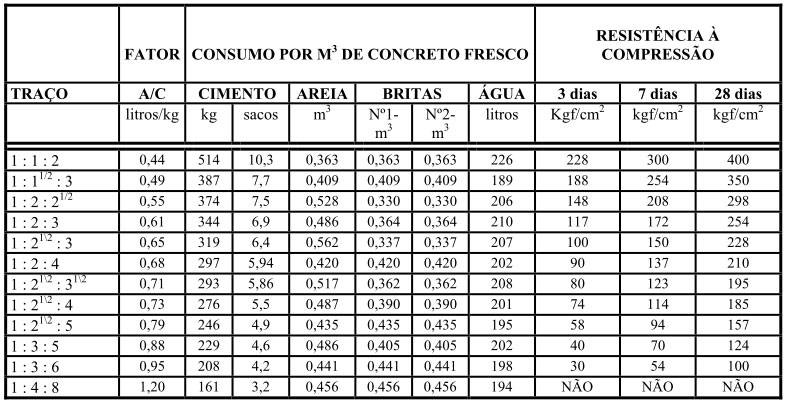

Dosagem do concreto é o procedimento para determinar a quantidade de cada material na composição do concreto, ou seja, as quantidades de cimento, areia, britas e água, para se fazer determinado volume de concreto. Essa quantidade é normalmente expressa através de proporção dos materiais em massa ou volume, chamada traço do concreto. Adiante, veremos exemplos práticos disso.

A dosagem, ou o traço do concreto, é definido pelo mestre de obras ou profissional responsável pela obra (engenheiro ou arquiteto). O pedreiro participa da fabricação e principalmente da aplicação do concreto. Pode também fazer testes para saber se o concreto está bom para ser utilizado.

Assim, é importante conhecer os critérios (as regras) para a dosagem do concreto, para entender e fazer bem feito o concreto, e também sua verificação e a sua aplicação.

Existem duas maneiras de se definir a dosagem do concreto, ou traço do concreto. Uma é a empírica, em que o traço é definido com base na prática. Deve ser usada somente em obras pequenas e mesmo assim por decisão e responsabilidade do mestre de obras ou responsável técnico (engenheiro ou arquiteto).

O outro método é o racional ou experimental. Seu objetivo é encontrar a quantidade mais econômica de materiais, para se fazer um concreto adequado para a obra em que será utilizado. Para isso são usados critérios tecnológicos e o traço é determinado em laboratório. Os critérios podem ser resumidos em três:

- Resistência

- Trabalhabilidade

- Diâmetro máximo do agregado

Resistência do concreto

É a resistência à compressão que o concreto deve ter. Isso é definido no projeto da estrutura da obra, que é feito por profissionais e empresas especializadas.

Compressão é um esforço que a estrutura da obra deve suportar.

O concreto é um material que suporta muito bem esforços de compressão, e é esta sua função na estrutura. Por isso, esse é o critério de resistência usado na sua dosagem. Para suportar os outros esforços é usado o aço, que é um material que resiste tanto a esforços de compressão quanto de tração. Por este motivo o concreto é feito de concreto + aço que forma o concreto armado.

Esforços

Esforços são solicitações a que os corpos estão sujeitos quando sofrem ações. Existem 5 tipos de esforços: tração, compressão, flexão, torção e cisalhamento.

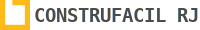

Veja a figura:

- Tração: esforço que estica a peça. Quando penduramos numa corda.

- Compressão: esforço que comprime a peça. Quando comprimimos uma pilha de livros

- Flexão: esforço que ao mesmo tempo comprime e traciona: comprime as fibras superiores e traciona as fibras inferiores da peça. Quando fletimos uma régua.

- Torção: esforço que torce a peça. Quando torcemos uma borracha.

- Cisalhamento: esforço que “corta” a peça. Quando dependuramos num galho de árvore e ele quebra com nosso peso. É como se o galho fosse serrado.

Trabalhabilidade do concreto

É o que faz o concreto ser capaz de preencher a fôrma. Um concreto com boa trabalhabilidade, ou concreto bom de trabalhar, é aquele que permite encher a fôrma completamente, com o menor esforço possível. Quanto mais mole, ou seja, quanto mais água tem o concreto, mais fácil de trabalhar. Por outro lado, quanto mais água tem o concreto, maior deve ser a quantidade de cimento para se ter a resistência necessária e, portanto, mais caro será o concreto.

Assim, devemos buscar um ponto de equilíbrio, um meio-termo, em que o concreto deve ter uma boa trabalhabilidade, sem ser muito caro. Em outras palavras, devemos achar um traço com a menor quantidade de água possível, mas suficiente para garantir a trabalhabilidade do concreto. Esse ponto de equilíbrio depende do tipo de estrutura que será concretada.

Se vamos concretar um pilar estreito, por exemplo (veja na foto), é necessário um concreto mais mole para poder preencher a fôrma. Mas se vamos concretar uma sapata, que é bem larga, podemos usar um concreto mais seco. Veja na foto abaixo.

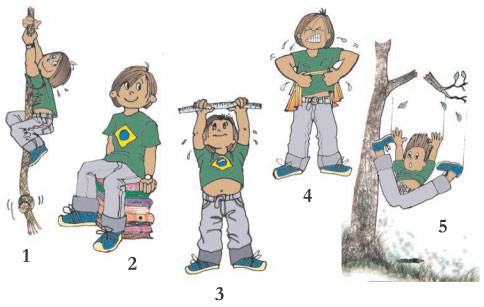

Para se determinar a trabalhabilidade do concreto a norma brasileira define um ensaio (um teste), chamado slump-test ou teste de abatimento, que o pedreiro deve aprender a fazer. Acompanhe como é feito

Slump-Teste ou teste de abatimento

Com o concreto a ser ensaiado, enche-se um tronco do cone (um funil vazado dos dois lados), de diâmetro variável de 10 cm a 20 cm e altura de 30cm. O enchimento deve ser feito em três camadas de igual volume. Em cada uma das camadas, aplicamos 25 golpes com um bastão de aço, para adensá-la.

Terminado o preenchimento do tronco, suspendemos lentamente o mesmo. O “bolo” de concreto sofrerá um abatimento, ou seja, desmanchará parcialmente. Utilizando uma régua e tendo-se como referência o próprio cone, medimos o abatimento, ou seja, quanto o bolo de concreto abateu. Essa medida é feita em centímetros e representa o slump do concreto. Observe as fotos.

A tabela a seguir mostra a relação entre o tipo de peça a ser concretada e o slump

|

||

| Tipo de peça a ser concretada | A (slump ou abatimento) | |

| Sapatas e peças de fundação pouco armadas | 6 + – 1 | |

| Sapatas e peças de fundação muito armadas | 7 + – 1 | |

| Vigas, pilares e lajes pouco armadas | 6 + – 1 | |

| Lajes muito armadas | 7 + – 1 | |

| Vigas e pilares muito armados | 8 + – 1 | |

Diâmetro máximo do agregado

É o tamanho máximo do agregado que pode ser utilizado. Também depende da estrutura que será concretada e da densidade da armadura, ou seja, da quantidade de aço que existe dentro da fôrma.

Quanto mais estreita é a peça e maior é a densidade de aço, menor deve ser o tamanho máximo do agregado, senão o concreto não passa pela armadura.

Confira a seguir a relação entre o tamanho máximo do agregado (chamado diâmetro máximo do agregado) e o tipo de peça a ser concretada.

Diâmetro máximo do agregado deve ser menor ou igual a

(adotar o menor)

- 1/3 da espessura da laje;

- 1/4 da distância entre as faces da fôrma;

- 0,8 do espaçamento entre armaduras horizontais;

- 1,2 do espaçamento entre armaduras verticais.

Assim, a partir dos critérios de resistência e trabalhabilidade, define-se a proporção de cimento e água. Com estes dados e o diâmetro máximo do agregado define-se a proporção de agregados em relação ao cimento e à água, chegando- se ao traço.

Fabrica-se em laboratório o traço calculado, mede-se o slump, a resistência e verifica-se se o concreto atende aos critérios. Caso não atenda, altera-se o traço e se refaz todo o processo até chegar ao traço final.

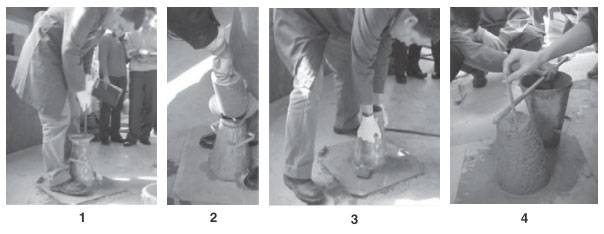

Ensaio de resistência do concreto

Os corpos de prova, ou amostras de concreto, são moldados em cilindros metálicos de 15 cm de diâmetro e 30 em de altura.

O cilindro deve ser preenchido com o concreto, em quatro camadas sucessivas, aproximadamente de mesma altura. Cada camada deve receber 30 golpes com uma haste metálica. Os golpes devem ser distribuídos de maneira uniforme na camada, sem atingir a inferior.

Após a compactação da última camada, alisar a superfície com a colher de pedreiro e protegê-la com uma chapa de material não absorvente. Após 24 h é feita a desforma e a retirada dos corpos de prova dos moldes. Cada amostra deve ser identificada e encaminhada o mais rápido possível para o laboratório. Durante o tempo em que permanecer na obra, os corpos de prova devem ser conservados em areia úmida, serragem úmida ou envolvidos em sacos molhados.

No laboratório os corpos de prova são curados (veremos o que é cura mais adiante) e levados a uma prensa, onde são rompidos, determinando-se sua resistência.

Muito bom!

Gostei ima otima explicacao genre EU Celso gostaria de Una ajuda EU contratei um concreto,Para lage de 20mts de comprimentox5mts de frentex4mts de fundos totalizando 96mts de lage sendo contratado 8mts cubicos de concreto porem ao encher a lage faltou 3mts cubicos no espaco de tempo Para o caminhao voltar molhamos Como se deve levou mais ou memos uns 35minutos ate chegar o caminhao foi feito o restante da lage pouco tempo depois comecou o process de molhar a cada 1 1/2 durante todo o dia ate a noite qua di no outro dia as 8:00hrs fomos molhar novamente e a lage estava Toda trincada com rachaduras POR Toda a extencao da lage is vinte mts quero saber de EU posso colocar piso e se posso usar a area Para POR pessoas numa reuniao de famila +- 70 pessoas me oriente POR favor o que devo fazer?

Uma ótima explicação