O preparo do concreto deve atender requisitos básicos de modo que garanta a homogeneidade da mistura dos componentes, isto é, os materiais devem estar bem distribuídos em toda a massa de concreto.

Há duas formas de se fazer a mistura do concreto: a manual e a mecânica.

Mistura manual do concreto

Pode ser utilizada para pequenas obras, ou em concretagens de pequenos volumes. Recomenda-se que cada “massada”, ou cada mistura de concreto, seja feita para um traço correspondente a um saco de cimento.

ATENÇÃO:

A norma brasileira estabelece que o volume a ser preparado por vez não ultrapasse o correspondente a 100 kg de cimento, que corresponde a dois sacos.

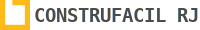

Sequência do preparo do concreto

O concreto deve ser preparado sobre uma superfície rígida, limpa e impermeável (pode ser um piso de chapa de madeira ou cimentado).

- Primeiro coloca-se a areia, numa camada de aproximadamente 15 em;

- Em seguida adiciona-se o cimento e mistura-se bem, usando enxadas e pás;

- A mistura de cimento e areia deve ser feita até apresentar cor homogênea;

- Juntam-se as britas e prossegue-se com a mistura até ficar bem homogênea;

- A camada deve apresentar agora uma altura de aproximadamente 20 cm;

- Abre-se um buraco no meio da camada e adiciona-se a água aos poucos, misturando-a, tomando o cuidado de não perder água;

- Mistura-se bem até obter uma massa plástica (moldável) e homogênea;

- O concreto está pronto.

Mistura mecânica do concreto

É feita em equipamentos chamados betoneiras. Nesses casos obtém-se uma mistura mais homogênea e uma maior produção do que no processo manual. Entretanto, como é um equipamento eletro-mecânico, exige instalação adequada na obra e treinamento para sua operação.

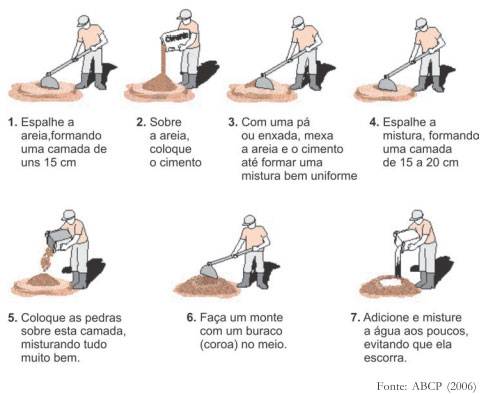

Sequência da mistura

- Com a betoneira já funcionando, colocam-se inicialmente as pedras e metade da água, misturando-se por um minuto. Isso é feito para “lavar” a betoneira;

- Adiciona-se o cimento e, por fim, a areia e o restante da água;

- O tempo total de mistura deve ser de 3 a 4 minutos.

A betoneira consiste num tambor, com paletas internas, que gira em torno de um eixo. O giro do tambor com as paletas proporciona a mistura dos materiais que encontram-se no seu interior.

Existem betoneiras de vários tipos e capacidades. O tipo mais comum é o de eixo inclinado basculante, que aparece no desenho a seguir. Repare que nesse tipo de betoneira o carregamento do material e a descarga do concreto são feitos pela mesma boca, basculando-se (inclinando-se) o tambor por meio de uma alavanca. Há betoneiras mais complicadas e de maior porte, em que o carregamento é feito de um lado e a descarga por outro.

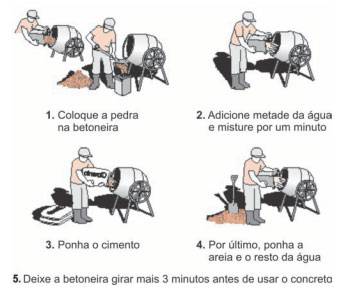

Concreto usinado ou pré-misturado

Concreto usinado ou pré-misturado é um concreto pronto, que pode ser comprado ao invés de ser feito na obra. É fornecido por empresas especializadas, também chamadas centrais ou usinas de concreto, daí o nome concreto usinado. Este tipo de concreto é indicado nos casos em que o volume é maior ou não há espaço ou pessoal suficiente para fazer o concreto na obra. Deve ser lembrado que o concreto usinado tem mais controle e oferece maior segurança do que o feito na obra, pois sua dosagem é feita pelo método racional, que você já conhece.

O pedido do concreto usinado deve conter: a resistência – definida no projeto da estrutura – o slump e o diâmetro máximo do agregado e outra especificação, se for necessária.

A usina define o traço de acordo com a solicitação da obra e lança no caminhão-betoneira os materiais: cimento, areia, britas e água. Pode-se lançar parte da água no caminhão, deixando-se para completá-la na obra.

O caminhão-betoneira parte para a obra misturando lentamente os materiais na caçamba. A mistura é lenta somente para não deixar os materiais depositarem no fundo da caçamba.

A usina deve ser próxima da obra, pois o tempo de viagem entre a usina e a obra mais o tempo de concretagem, somados, não podem ultrapassar duas horas, pois este é o tempo de pega do concreto. Tempo de pega, é o tempo para iniciar o endurecimento do concreto, a partir do qual ele começa a endurecer e não pode mais ser utilizado.

Por isso, deve haver um planejamento, isto é: além de se ter a previsão do tempo de percurso, a obra tem que estar preparada para utilizar o concreto assim que o caminhão chegar, e o tempo de concretagem deve estar também previamente definido.

ATENÇÃO:

O tempo máximo entre o início da mistura e a descarga do concreto é de duas horas. Depois disso o concreto não pode mais ser utilizado.

Chegando na obra, é feita a mistura final, rotacionando a betoneira em maior velocidade, durante 5 a 10 minutos. Se na usina não foi colocada toda a água, adiciona-se a água restante antes da mistura, o que deve ser feito pelo técnico responsável da usina.

ATENÇÃO:

A obra não pode autorizar a colocação de água no concreto.

Somente a usina pode fazê-lo, através de seus técnicos autorizados.

Alguém me ajude. por favor

tenho dúvidas de como fazer marcação da obra ( ESQUADREJAR).

aguardo sua resposta

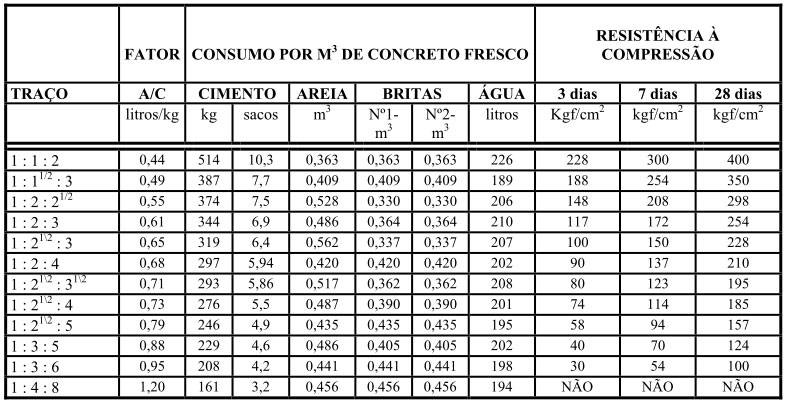

Estou fazendo umas pequenas obras como canil, curral, galinheiro, no sítio, onde a mão de obra é muito escassa então comprei uma betoneira de 120 litros e gostaria de saber como faço um traço de concreto para piso do canil e do galinheiro.

A dosagem dos materiais para não derramar e ficar de boa qualidade.

fico muito grata pela ajuda de vcs profissionais

Queria saber como fazer uma linda maquete da Industria de Concreto.

No mais…

Estou muito satisfeita!

Forte abraço!